プラスチック容器は、私たちの日常生活の必需品です。例をあげると、頭や体を洗うときに使うシャンプーやボディソープ、夏に大活躍する日焼け止めクリーム、 ポテトサラダを作る時に使うマヨネーズなどなど。。。これら全てプラスチックの容器に入っています。これらの容器は、プラスチック容器の成形方法の1つ『ダイレクトブロー成形(押出ブロー成形)』で作られています。

ダイレクトブロー成形とは何でしょう?プラスチック容器の原料となるプラスチックは、熱を加えると融けて柔らかくなり、冷やすと硬くなります。この性質を利用した成形方法の1つです。

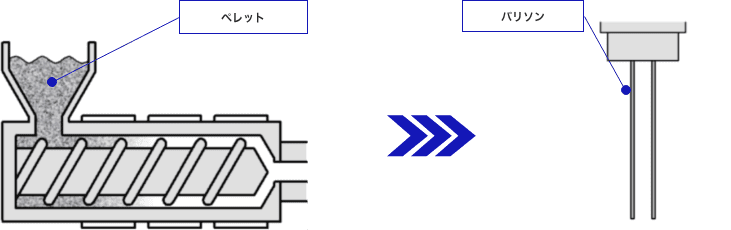

原料となるプラスチックの粒(ペレット)を、200度近くの高温で加熱溶融させて柔らかくした樹脂をチューブ状にして機械から押し出します。このチューブ状の融けたプラスチックをパリソンと呼びます。

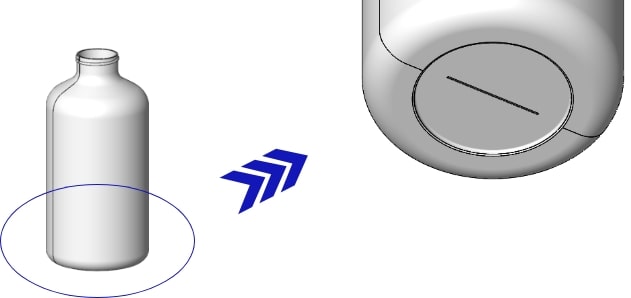

押し出されてきたパリソンを、作りたい製品の形状にくり抜いた金型で挟み、中に直接空気を吹き込み膨らませます。膨らませることで、パリソンは金型の内側に押し付けられて金型と同じ形状になります。金型の内側に押し付けられたパリソンは冷えて硬くなり、金型から外れた時には金型と同じ形状のプラスチック容器が出来上がっています。このようにして、中空の容器を作ることから「中空成形」とも言われます。

ダイレクトブロー成形で作られたプラスチック容器には、底に一本の線があるのが特徴です。これは、金型の中でパリソンが膨らんで成形された名残りです。皆さんの身の回りにもダイレクトブロー成形された容器が沢山あります。是非探してみてください。

ダイレクトブローのメリット

ダイレクトブロー成形の様々なメリットをご紹介します。

・多品種小ロット生産に向いている

成形品毎に取付変更する部品が少ないです。

成形品の変更に伴う段取替えが短時間で実施できます。

また、ストレッチブロー成形機やインジェクションブロー成形機で使用される金型よりも安価に金型を製作することができるため、

新しい成形品への初期投資を抑えることができます。

・異形品(取っ手付容器)を一体成形できる

取っ手付容器といった異形品も、通常の容器と同様に成形することができます。

ボトル部の成形後に取っ手を組み込む工程が発生しません。

ダイレクトブロー成形では1ステップで異形品の成形できるので、別装置の装備が必要ありません。

・多層成形ができる

異なる樹脂を積層させた多層成形ができます。下記のような例で付加価値の高いボトルを成形することができます。

- 酸素バリア材を使用した内容物の酸化を抑える

- ボトル表面に光沢を持たせる

- バリ(リサイクル材)を再利用する層を設ける

多層成形とは

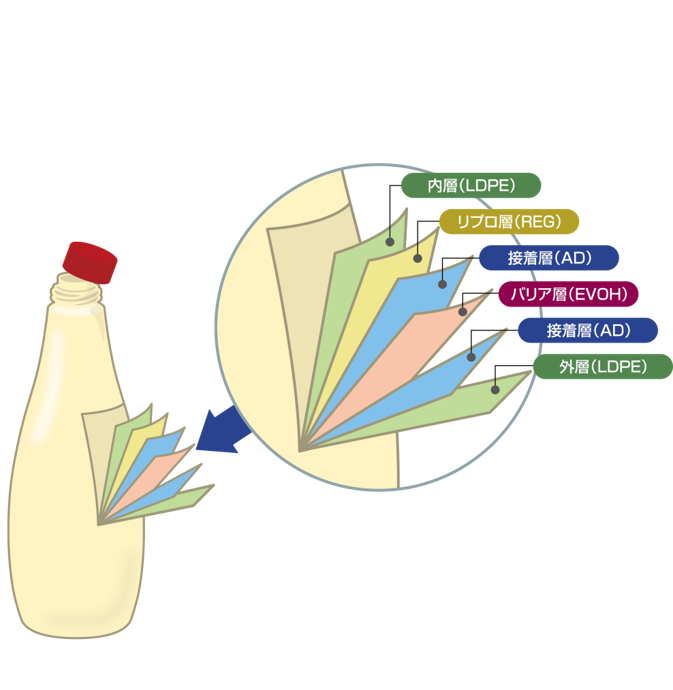

ダイレクトブロー成形の大きなメリットは、多層成形ができることです。多層成形は、異なる複数の樹脂を積層して同時に成形する成形方法で、積層により高付加価値の容器を成形できます。

プラスチックは、種類により機能が異なります。ダイレクトブロー成形で一般的に使用されるHDPE(高密度ポリエチレン)、LDPE(低密度ポリエチレン)、PP(ポリプロピレン)といった汎用樹脂は、安価で使い易い樹脂ですが、「酸素を透過しやすい」、「光沢性が無く見た目の高級感が得にくい」という弱点もあります。この弱点を補うために、EVOH樹脂(エチレンビニルアルコール共重合体)やPA(ポリアミド)のような酸素バリア性や光沢性を持った機能性樹脂を使用します。しかし、機能性樹脂は非常に高価な樹脂なので単体で成形をするとボトル1本の単価が高額になりがちです。また、機能性樹脂は汎用樹脂と比べて成形難易度が高く、単体での成形には不向きです。

そこで、高価な機能性樹脂を必要最小限の使用にとどめ、汎用樹脂と機能性樹脂を積層して成形する。これが多層成形です。

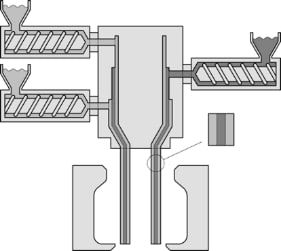

多層成形では、積層されたパリソンを押し出します。通常のダイレクトブロー成形機には押出機の装備は1本ですが、多層成形をする成形機では、使用する樹脂の数に合わせ、複数の押出機を装備します。複数の押出機からヘッドに樹脂を送り、ヘッド内で樹脂を積層してパリソンを押し出します。多層パリソンを押し出したあとは通常の成形と同じ工程を進みます。

多層成形のメリット

多層成形には、大きく分けて2つのメリットがあります。複数の種類の樹脂を使用することで、容器への付加価値を追加できます。また、リサイクル材を使用することで、使用原料を削減できます。

①容器への付加価値を追加

・酸化防止

私たちの日常生活の中で、最もよく目にするものはマヨネーズ容器やドレッシング容器といった食品容器でしょう。

HDPEやLDPEの樹脂だけで作られた容器は酸素を透過するため、内容物が早く劣化してしまいます。

EVOHの樹脂の層を間に挟むことで、内容物の酸化を防止します。

・揮発防止

EVOHは内容物の揮発防止にも役立ちます。ガソリンの揮発成分は酸素と同じようにHDPEを透過してしまいます。

ガソリンタンクも食品容器と同じようにEVOHを使用して内容物の揮発を防止します。

・耐薬品性

農薬容器にはPAが活用されています。HDPEは耐薬品性が低い樹脂です。農薬が直接触れると内容物の透過や、容器の変形がおこります。

これらを防ぐためにPAを最内層に配置します。PAは対薬品性の高い樹脂です。農薬の透過や、容器の変形を防止します。

・成形品の外観、意匠性向上

成形品の意匠性向上を目的として、EVOHやPET-Gを最外層に使用します。

高級感を求められる容器(コスメティクス関連)では、HDPEだけで成形すると表面に艶がなく高級感の演出ができません。

光沢性のあるEVOHやPET-Gを最外層に使用することで、容器に高級感をプラスします。

②使用原料の削減

・リサイクル材の利用

ダイレクトブロー成形では、成形の過程でバリが発生します。

バリはリサイクル材として再利用することが一般的ですが、成形品の中にはリサイクル材と内容物が触れてはいけない場合があります。

そのような容器の場合、リサイクル材の層を、新しい原料で作った層で挟み込むことで問題を解決します。

単層成形ではバリは廃棄するしかありませんが、多層成形することによりリサイクル材として活用でき、コスト低減や環境への負荷の低減を実現します。

・顔料の節約

容器に色を付けるには、樹脂に顔料を追加して成形します。しかし、色を付けない容器と比べて、顔料を追加した分コストが上昇することになります。

このコスト上昇を抑えるために多層成形が活用されています。

顔料を追加した樹脂の層を外層に配置し、顔料を追加していない樹脂の層を内層に配置します。

内層には顔料を使用しないので、コストを抑えることできます。

| 製品 | 層数 | 内層 | 外層 | 目的 | ||||

|---|---|---|---|---|---|---|---|---|

| マヨネーズ | 6 | LDPE | REG | AD | EVOH | AD | LDPE | 酸化防止、リプロ利用 |

| ドレッシング | 6 | PP | REG | AD | EVOH | AD | PP | 酸化防止、リプロ利用 |

| 燃料タンク | 6 | HMWPE | AD | EVOH | AD | REG | HMWPE | 揮発防止、顔料削減、リプロ利用 |

| マスカラ | 5 | PP | AD | EVOH | AD | PP | 透過防止 | |

| 農薬 | 5 | PA | AD | REG | HDPE | 耐薬品性、リプロ利用、残量の可視化 | ||

| HDPE(VS) | ||||||||

| シャンプー | 4 | HDPE | REG | AD | PET-G | 光沢、リプロ利用 | ||

| 日焼け止め | 4 | HDPE | REG | AD | EVOH | 光沢、リプロ利用、印刷性向上 | ||

| 自動車用オイル | 3 | HDPE | REG | HDPE | 顔料削減、リプロ利用 | |||

REG:リサイクル材

AD:接着樹脂

VS:ビューストライプ(残量可視化)

パーツストア

パーツストア